Mit Hilfe eines Kennlinienmessgerätes können in der Solarstromtechnik vor Ort und unter aktuellen Umweltbedingungen die elektrischen Werte von Photovoltaik- (PV) Modulen gemessen werden. Bei der Fehlersuche, oder bei der Übergabe einer PV-Anlage vom Handwerker an den Anlagenbetreiber sind die Ergebnisse solcher Messungen sehr aufschlussreich. Unter gewissen Randbedingungen kann aus den Messgrößen auf die Nenngrößen geschlossen werden. Da PV-Anlagen nach ihrer Nennleistung benannt und bezahlt werden, ist die Frage, ob auch so viel installiert wurde, wie bezahlt wurde, berechtigt und wird dementsprechend häufig gestellt.

Auf den ersten Blick wirken PV-Anlagen recht simpel. Solarmodule am Installationsort, elektrische Leitungen, Wechselrichter um den solaren Gleichstrom netzkonform einspeisen zu können, Schutz-, Zähler- und Überwachungstechnik – fertig. Auf den zweiten Blick handelt es sich jedoch um komplexe Kraftwerke zur Stromerzeugung aus solarer Strahlungsenergie und gleichzeitig um Investitionsobjekte mit Gewinnerzielungsabsicht.

Messungen bei Anlagenabnahmen und zur Bestimmung der Leistungsfähigkeit

Als ausgereifte Technik sind photovoltaische Solarkraftwerke Anlagen, die zwei Jahrzehnte zuverlässig arbeiten sollen, um die gewünschte Rendite auf das eingesetzte Kapital zu sichern. In drei Fällen ist es sinnvoll, die Leitungsbereitschaft der Anlage messtechnisch zu belegen: Erstens, bei der Anlagenabnahme, wenn also der Handwerker die PV-Anlage mängelfrei an den Betreiber übergeben will. Zweitens, wenn während der Lebensdauer Zweifel an der Leistungsfähigkeit der Anlage bestehen und der Betreiber diese Zweifel belegt, oder ausgeräumt wissen möchte, z.B. um Klarheit bei Garantie- oder Gewährleistungsansprüchen zu haben. Und drittens kann der Nachweis der vollen Leistungsbereitschaft, auch ohne besonderen Anlass, im Rahmen einer regelmäßigen Wartung oder eines Serviceauftrags erbracht werden.

Bei dem Begriff „Leistung“ handelt es sich um eine physikalische Größe. Ihre SI-Einheit ist das Watt [W]. Bei der Leistung einer Photovoltaikanlage ist zu unterscheiden, ob mit dem Begriff die tatsächlich im Zeitpunkt der Messung zur Verfügung gestellte Leistung gemeint ist, oder die installierte oder maximal mögliche Leistung, die sogenannte Nennleistung. Die tatsächlich zur Verfügung gestellte Leistung eines Photovoltaik-Moduls ist eine dynamische Größe und in erster Linie direkt abhängig von der (Sonnen-)Einstrahlung. Ohne Einstrahlung beträgt die aktuelle Leistung Null, sie nimmt mit steigender Einstrahlung kontinuierlich zu.

Nennleistung, STC-Leistung und Peakleistung

Auf Angeboten, Rechnungen, in der Systemdokumentation und schließlich auch auf den Datenblättern findet man Angaben zur Nennleistung der PV-Module bzw. der PV-Anlage. Hierbei handelt es sich um eine Definitionsgröße. Es wurden einheitliche Randbedingungen festgelegt, unter denen die zur Verfügung gestellte Leistung des Moduls definitionsgemäß seiner Nennleistung entspricht. Diese Randbedingungen sind die sogenannten Standard Test Conditions (STC). Unter STC-Bedingungen versteht man eine Zelltemperatur von 25°C, eine Einstrahlung von 1.000 W/m2 und ein Lichtspektrum entsprechend AM =1,5. Da STC-Bedingungen Spitzenbedingungen nahe kommen, wird die Nennleistung üblicherweise mit einem kleinen oder tiefgestellten „p“ für „peak“ indiziert: Nennleistung in Kilowattpeak [kWp]. Die Begriffe “Nennleistung“, „STC-Leistung“ und „Peakleistung“ werden gleichbedeutend verwendet. Die Nennleistung ist eine statische Größe, sie ist der PV-Anlage als konstante technische Eigenschaft mitgegeben. Sie ändert sich nur, wenn sich technisch etwas an der Anlage verändern sollte.

STC-Bedingungen oder Einstrahlungsverhältnisse, bei denen sogar noch höhere aktuelle Leistungen erzielt werden können, treten unter realen Verhältnissen sehr selten auf. Den weitaus größten Teil der Zeit liegt die zur Verfügung gestellte aktuelle Leistung von Photovoltaik-Modulen – entsprechend der vorherrschenden Einstrahlungssituation – unterhalb ihrer Nennleistung.

Um die Nennleistung bei einer bereits installierten PV-Anlage also messtechnisch bestimmen und damit kontrollieren zu können, werden spezielle Messgeräte, sogenannte Kennlinienmessgeräte benutzt. Die Messung an Modulen kann direkt am Aufstellungsort durchgeführt werden. Das Messgerät ermöglicht die Leistungsmessungen unter aktuellen Umweltbedingungen durchzuführen und auf STC-Bedingungen umzurechnen. Damit stehen nach einer Messung als Ergebnis die Nennleistung, weitere Parameter und Kennlinien zur Verfügung. Diese Werte stellen, verglichen mit den Sollwerten aus der Planung, oder aus dem Datenblatt für die zu vermessenen Module der Photovoltaikanlage, ein Indiz für unterschiedliche Fehler in der Photovoltaikanlage dar, oder dienen der Leistungskontrolle.

Messung, Ergebnisse der Messung und Vergleich mit Datenblattangaben

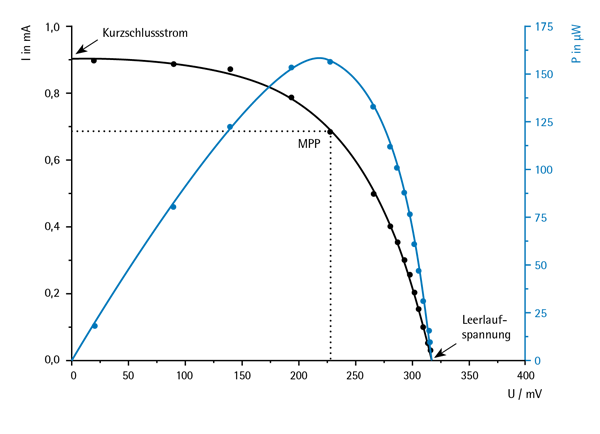

Bei der Kennlinienmessung wird ein Strang (String) von PV-Modulen durch den DC-Freischalter geöffnet, vom Wechselrichter getrennt. Hier wird das Kennlinienmessgerät angeschlossen. Je nach Hersteller nimmt das Gerät innerhalb von weniger als einer bis höchstens ca. 30 Sekunden die Kennlinie des untersuchten Strangs auf. Dabei wird der Strang (oder das Modul) mit einer definierten elektrischen Last belegt. Spannung und Strom, welche sich bei einer konkreten Last einstellen, werden als Wertepaar gemessen. Üblicherweise werden zwischen 100 und 400 Wertepaare bestimmt. Sie werden daraufhin im einem U/I-Diagramm dargestellt (siehe Kasten). Auf der x-Achse eines U/I-Diagramms werden die Spannungswerte (Spannung U in Volt [V]), auf der y-Achse die Stromwerte (Strom I in Ampere [A]) aufgetragen. Betrachtet wird dabei nur der erste Quadrant, also nur positive Werte für Spannung und Strom. Das Eintragen und das miteinander Verbinden zu einer durchgezogenen Kurve der gemessenen Spannungs-Strom-Wertepaarkombinationen zwischen den elektrischen Extremwerten Leerlauf (U = Umax, I = 0) und Kurzschluss (U = 0, I = Imax) bildet letztendlich die Kennlinie. Charakterisiert wird sie vor allem durch folgende Punkte:

- die Leerlaufspannung,

- den Punkt maximaler Leistung (Maximum Power Point, MPP), also dem Punkt auf der Kennlinie, an dem das Produkt aus Strom und Spannung den größten Wert annimmt,

- den Kurzschlussstrom,

- den Füllfaktor, der Füllfaktor ist das Produkt aus UMPP und IMPP geteilt durch das Produkt aus Leerlaufspannung und Kurzschlussstrom,

- und schließlich durch den Verlauf der Kurve selbst.

Da alle Punkte auf der Kennlinie von den Umgebungsbedingungen – Einstrahlung auf Modulebene und Temperatur der Zellen in den Modulen – abhängen, werden diese beiden Parameter zum Zeitpunkt der Kennlinienmessung von Sensoren mit aufgenommen. Eine erste Auswertung kann man erhalten, indem man die Messwerte mit den Sollwerten aus den Datenblättern der PV-Module vergleicht. Zu diesem Zweck sind entweder im Messgerät selbst, oder spätestens in der Auswertungssoftware umfangreiche Moduldatenbanken hinterlegt. Der Vergleich findet statt, indem entweder die Daten aus dem Datenblatt, bei denen es sich immer um STC-Größen handelt, auf die Einstrahlungs- und Temperaturverhältnisse umgerechnet werden, die bei der Messung vorlagen, oder aber die Werte der Messung werden auf STC-Werte umgerechnet und dann direkt mit den Datenblattangaben verglichen. Im Idealfall liegen die Kurven laut Datenblatt und Messung übereinander. Bei größeren Abweichungen kann der Anwender auf Minderleistung oder diverse Fehler schließen.

Für die Umrechnungsverfahren von den Messgrößen auf die STC-Größen gibt es mehrere Vorgehensweisen, die zu unterschiedlich genauen Ergebnissen führen. Da alle Verfahren auf Basis von Einstrahlung und Temperatur arbeiten, ist es wichtig, diese so genau wie möglich zu ermitteln. Schwierigkeiten für die Hersteller ergeben sich daraus, dass die Messsensoren für die Einstrahlung flinker im Erfassen der Einstrahlungsbedingungen sind als die zu vermessenden Module. Messtechnologie, Einstrahlungswinkel, Umgebungstemperatur und die spektrale Empfindlichkeit des Sensors spielen hier alle eine Rolle. Auch bei der Temperatur ist eine exakte Bestimmung nicht trivial. Eigentlich müsste die Zelltemperatur bestimmt werden. Die Zellen liegen jedoch hinter einer Folie bzw. hinter dem Frontglas. Außerdem sind lange nicht alle Zellen eines Strangs gleich warm, besser wäre es also die Zelltemperatur an mehreren Stellen zu messen. Hier wird deutlich, dass der Messtechniker die richtige Montage der Sensortechnik sehr ernst nehmen muss. Vermeintlich kleine Fehler bei der Messung von Temperatur und Einstrahlung können zu deutlichen Abweichungen im Ergebnis der Hochrechnung auf STC-Bedingungen führen.

Interpretation von gemessenen Kennlinien

Sind Module oder Teile von Modulen ganz ausgefallen, wird die Spannung niedriger sein, als erwartet. Weist die Kennlinie Beulen oder Stufen auf, können Schatten, Moosbildung, Vogelkot, Zellbrüche oder vergleichbare Fehler die Ursache sein. Ist die Kennlinie eingedrückt, kann z.B. Delamination, diffuse Verschattung oder eine Veränderung des transparenten Verkapselungsmaterials im Modul die Ursache sein. Weiterführende Untersuchungen können nach der Kennlinienmessung zielgerichtet vorgenommen werden. Möglichkeiten sind die optische Inaugenscheinnahme der Module, die Messung einzelner Module, um die Fehlerursache einzugrenzen, oder eine Untersuchung der Anlage mittels Thermografiekamera.

Neben den grundlegenden Werten von Strom, Spannung und Leistung werden von manchen Kennlinienmessgeräten weitere Parameter der Anlage gemessen bzw. berechnet. Beispielsweise gibt der Serienwiderstand Aufschluss über Fehler in der Verkabelung oder den Steckverbindern. Der Parallelwiderstand erlaubt Rückschlüsse auf den Füllfaktor. Der Abgleich mit den Vorgaben aus dem Datenblatt wird von den Geräten meist nur in Hinblick auf die STC-Leistung vorgenommen, komfortablere Auswertungen vergleichen alle Datenblattangaben mit den Messergebnissen einzeln.

Berechnung der Nennleistung aus der Kennlinie

Eine der Hauptaufgaben eines Kennlinienmessgerätes ist die Berechnung der Nennleistung der PV-Anlage. Da die aktuelle Leistung von mehreren Parametern bestimmt ist und die Nennleistung unter genau einer bestimmten Konstellation dieser Parameter definiert ist, muss vom Kennlinienmessgerät aus der aktuellen Messung über bekannte und normativ geregelte Zusammenhänge auf die STC-Bedingungen umgerechnet werden. Die Umrechnung greift dabei auf Extrapolationen zurück. Selbst unter besten Bedingungen für eine möglichst gute Berechnung der STC-Leistung geben die Hersteller von Kennlinienmessgeräten keine bessere Genauigkeit als +/– 5 % an. Was diese Genauigkeit bedeutet, lässt sich am besten durch ein Beispiel veranschaulichen: Eine PV-Anlage mit einer Nennleistung von 20,0 kWp und einer Leistungstoleranz des Modulherstellers von +/– 3 % darf laut Hersteller schon eine Nennleistung zwischen 19,4 und 20,6 kWp aufweisen. Zeigt das Messgerät eine Nennleistung von 18,5 kWp an, also 1,5 kWp weniger als sich der Anlagenbetreiber berechtigterweise erwartet, liegt das Ergebnis der Messung zwar grenzwertig aber immer noch im Rahmen der Messgenauigkeit: Rechnet man zu den 18,5 kWp die 5 % Toleranz hinzu, erreicht man mit 19,4 kWp die Untergrenze laut Herstellerangabe. Die Bestimmung der Nennleistung ist daher leider noch etwas grob in der Ergebnisauflösung.

Herausforderungen bei der Nennleistungsbestimmung

Hinzu kommt, dass eine ganze Reihe von Voraussetzungen erfüllt sein müssen, um überhaupt die Genauigkeit von +/– 5 % erreichen zu können. So darf keine, noch so geringfügige, Verschattung (Schlagschatten) vorliegen, es muss die Sonneneinstrahlung auf Modulebene mindestens 800 Watt pro Quadratmeter betragen, die Einstrahlung während der Messung konstant sein (+/– 10 W/m2) und der Sensor die gleiche spektrale Empfindlichkeit wie die zu untersuchenden Module haben. Überträgt man diese Voraussetzungen in die Praxis, so ist eine +/– 5 % Genauigkeit nur an sehr sonnigen Tagen möglich. Der Himmel muss wolkenlos sein, es dürfen keine verschattenden Objekte vor der Anlage stehen und der Sensor am Messgerät muss zur PV-Anlage passen. Das Zeitfenster in dem die Einstrahlung überhaupt ausreichend hoch ist, ist häufig kleiner als nötig um alle Stränge einer PV-Anlage an ein Tag durchmessen zu können. Darüber, wie sich die Genauigkeit der Nennleistungsbestimmung ändert, wenn eine der Voraussetzungen nicht erfüllt ist, liegen meist keine Angaben vor.

Es bleibt also dabei: auch unter besten Bedingungen – die noch dazu nicht so leicht anzutreffen und einzuhalten sind – ist eine Bestimmung der Nennleistung nicht so genau, wie das Handwerker, Sachverständige und Anlagenbetreiber gerne hätten. Die Messung der Kennlinie hingegen, also die Grundlage für die Hochrechnung auf STC-Bedingungen kann auch bei schlechterem Wetter und unter weniger guten Umständen aufgenommen werden. Sie weist zudem eine wesentlich höhere Genauigkeit auf. Die Werte von Strom und Spannung, welche die Punkte der Kennlinie bilden, werden mit 1 % Genauigkeit gemessen.

Handhabung verschiedener Messgeräte

Die Handhabung der verschiedenen Geräte ist durchaus unterschiedlich. Bei allen muss der Einstrahlungssensor an den Modulen angebracht werden. Die Temperatur kann per Fühler an der Rückseite der Module befestigt, mittels Infrarot-Thermometer von der Modulvorderseite oder anhand der Temperatur der Referenzzelle bestimmt werden. Die Übertragung der Messwerte von den Sensoren zum Kennlinienmessgerät ist unterschiedlich gelöst. Während einige Geräte die Messwerte mit einem Zeitstempel versehen und nach der Messung mit dem Kennlinienmessgerät abgleichen, setzen andere Hersteller auf eine leitungsgebundene Übertragung. In der Handhabung bedeutet dies, dass man mit dem Kennlinienmessgerät so nah an die Module und die beiden Enden des Strangs herankommen muss, wie die Strang-Messleitungen und die Sensoren-Messleitungen lang sind. Es gibt durchaus Installationsbedingungen, unter denen dies eine echte Herausforderung darstellt, z.B. wenn bei einem mehrstöckigen Gebäude die Module auf dem Dach, die Leitungsführung im Gebäude und die Wechselrichter im Keller untergebracht sind. Dafür werben die Hersteller solcher Geräte damit, dass die Ergebnisse genauer sind, da die Sensorwerte exakt zum Messzeitpunkt und nicht über den Umweg von Zeitstempeln den Berechnungen zugrunde gelegt werden.

Beim Kennlinienmessgerät selbst reicht die Bedienung vom farbigen Touchscreen bis zur Drei-Knopf-Bedienung. Bei einem Gerät mit Touchscreen-Bildschirm kann man bereits vor Ort leicht und schnell Bemerkungen vornehmen und somit schon mit der Ausarbeitung von Ergebnissen beginnen. Bei anderen Geräten ist eine komfortable Bedienung erst möglich, wenn man einen Laptop anschließt, hier übertragene Messungen abspeichert und dann bearbeitet. Je nachdem was der Messtechniker vorhat, ist es ein Unterschied, ob man mit Messgerät samt Zubehör oder zusätzlich auch noch mit einem Laptop von Strang zu Strang der zu vermessenden Anlagen zieht.

Fazit

Als Zusammenfassung eignet sich der Textblock für Querleser aus der Zeitschrift Photon Profi, die in der Ausgabe 11/2010 eine Marktübersicht zu Kennlinienmessgeräten veröffentlicht hat: „Ein Kennlinienmessgerät gehört zur Pflichtausstattung des verantwortungsbewussten Installateurs. Große Sorgfalt bei der Montage der Sensorik ist unabdingbar. Die Präzision, mit der die Kennlinie ermittelt wird, ist zwar wichtig, aber nicht alles.“ Ergänzend sollte man hinzufügen: Genauso wichtig ist, sich zu überlegen wozu man ein Kennlinienmessgerät hauptsächlich einsetzen will. Für brauchbare schnelle Ergebnisse oder für detaillierte und möglichst genaue Analysen. Hinzu kommt letztendlich die Erkenntnis, dass die Umrechnung auf STC-Werte derzeit laut sämtlichen Herstellerangaben keine genaueren Ergebnisse bei der Nennleistungsbestimmung liefert als +/– 5 %. Dennoch lohnt sich die Anschaffung ganz eindeutig z.B. für Anlagenabnahmen, Klärung von Garantieansprüchen, zur Fehlerbeurteilung oder für Service- und Wartungsarbeiten.

Dipl.-Ing. Björn Hemmann

ist öffentlich bestellter und vereidigter Sachverständiger für Photovoltaikanlagen und Mitglied im Landesverband Franken der DGS

hemmann@dgs-franken.de

Seminarangebot der Solarakademie Franken

Wer sich ein Kennlinienmessgerät anschaffen will, der sollte vorher einige Geräte ausprobiert haben. Bedienbarkeit, Darstellung der Ergebnisse, deren Weiterverarbeitung und nicht zuletzt der Preis unterscheiden sich bei den einzelnen Geräten doch erheblich. Die Solarakademie Franken bietet Seminare zum Thema „Photovoltaik – Kennlinienmessung“ an. Es stehen drei baugleiche und gut zugängliche PV-Anlagen mit jeweils sechs über 10 Jahre alten 285-Watt-Modlen zur Verfügung. Reihenschaltung, Parallelschaltung, Verschattung diffus, Schlagschatten, beginnende Delaminierung, Verschmutzung, Kennlinien- und Nennleistungsbestimmung können durchgemessen werden, ausreichend Sonnenschein vorausgesetzt. Den Teilnehmern stehen dabei verschiedene Geräte zur Verfügung.