Nachhaltiger Leichtbau für E-Autos

Fahrzeugtechnische Innovationen machen E-Autos effizienter – High-Tech-Materialien und Multi-Material-Design eröffnen neue Möglichkeiten für nachhaltige E-Autos.

Die Autoindustrie will „neue“, sogenannte „echte“ E-Autos bauen, die nicht nur anders – und zwar „elektrisch“ – aussehen sollen, sondern auch nachhaltiger in Verbrauch und CO2-Emission sind. Innovative Leichtbau-Designs und neue Fügetechniken kombiniert mit E-Antrieben sollen das möglich machen. Elektroautos sind insgesamt kleiner und leichter. Das Design soll sie elektrifiziert, stabil, sicher und repräsentativ erscheinen lassen. Diese Assoziationen seien für die Kundenakzeptanz wichtig, betont Gert Pollmann. Eckige Formen, große Räder, sachliche Armaturen, z.B. abgeleitet vom Design des Braun-Radios TK 1000 von Dieter Rams, sind Beispiele für die „neue elektrifizierte Formensprache“. Das sei wichtig, weil das völlig andere Autos seien, die auch anders aussehen müssen, erläutert Gerd Pollmann, Geschäftsführer der KS Pollmann GmbH, Osnabrück auf dem „Cluster Automotive Kongress“ im März 2012 im Forschungszentrum Garching, München. Leichtbau-Werkstoffe ermöglichen eine neue Formensprache mit vielfältigen Freiheitsgraden. Zudem fordern sie auch ein „neues“, vor allem intelligentes Fahrzeugdesign. Unter der Prämisse „leicht“ werden traditionelle Werkstoffe optimiert und High-Tech-Materialien, wie CFK, für die Verwendung in der Autoindustrie industrialisiert. CFK (Carbon-faserverstärkter Kunststoff), stellt hohe Anforderungen an intelligentes Fahrzeug-Design. Damit noch nicht genug, Integriertes Design bedeutet, dass vielfältige Funktionen in Oberflächen integriert werden können (Polytronik). Solarglas und Kunststoff-Solarmodule, die flexibel verwendbar, abriebsicher und leicht sind, eröffnen dem Automobilbau völlig neue „Solardesigns“ (Solare Motorhaube, Solardach, solare Armaturen). Sie lassen sich auch mit CFK-Bauteilen verbinden. Da der BMW „i3“, das erste Elektroauto des Münchner Autobauers mit CFK-Fahrgastzelle und transparentem Design, sehr „tief blicken lässt“, ist vorstellbar, dass solche Komponenten eingesetzt werden.

Aktuell, so die Meinung des Industriedesign-Professor Fritz Frenkler, TU München, werden die intelligenten Möglichkeiten, vor allem des CFK-Einsatzes, noch gar nicht ausgeschöpft. Nachhaltigkeit, das lässt der Design Director der BMW Group verlauten, definiere sich zukünftig über Premium. Menschen wollen, da ist sich Adrian van Hooydonk sicher, auch in e-Autos ein sehr gutes Fahrgefühl haben. Von unförmigen „no-name“ Wägelchen, ähnlich den Golf Club, hält er für die Formensprache und den Komfort für E-Autos nichts. Die neuen E-Autos sollen in punkto Sicherheit, Fahrgefühl und Komfort sowie Reichweite und Kosten überzeugen. In unterschiedlicher Ausprägung und Tiefe haben die Autobauer dabei bereits das Bewusstsein entwickelt, dass die Zukunft des Automobilbaus in neuen Nutzungsmodellen zu sehen ist (Bsp. Sharing-Angebote), für die es effiziente Fahrzeuge zu gestalten gilt. Solche Flottenfahrzeuge haben höhere Laufleistungen, aufgrund derer sich auch High-Tech-Materialien vom Kosten- und Energieaufwand eher amortisieren (Energy Pay Back Time).

Der Stellenwert des Leichtbaus

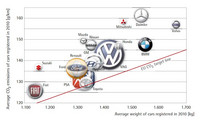

Ein geringeres Fahrzeuggewicht reduziert den Treibstoffverbrauch und die pro Kilometer produzierten CO2-Emissionen, für die Reichweite ist der Leichtbau wesentlich. Angetrieben vom Ziel der Bundesregierung, dass 2020 eine Million E-Fahrzeuge auf Deutschlands Straßen fahren sollen, sowie dem sich stark verändernden Käuferverhalten mit steigendem Interesse an Car-Sharing, entwickelt die Autoindustrie „leichte“ Lösungen. Zwei wesentliche EU-Richtlinien tragen ebenso dazu bei: Die Richtlinie zur Beschränkung von CO2-Emissionen erlaubt Fahrzeugflotten 2015 nur noch einen Durchschnittswert der CO2-Emission von 130g/km, die EU-Richtlinie über die Altautoentsorgung schreibt vor, dass 85% des Fahrzeugs recycelt werden müssen, eine Deponierung ist nicht mehr möglich. Die EU-Emissions-Richtlinie bezieht sich auf die ganze Fahrzeugflotte eines Herstellers, der Sonderzahlungen leisten muss, wenn er diese nicht erreicht. Das kann schnell ins Geld gehen. Leicht, leicht, leicht ist deshalb das Motto der Autobauer und die Leichtigkeit überwiegt „noch“ den Aspekt der Fahrzeuggröße (sonst wäre das Motto: klein mit Geschwindigkeitsbegrenzungen auf der Autobahn von z.B. 100 km/h). Es wird in Millimetern, Gramm und Kilos über den Einsatz verschiedener Werkstoffe diskutiert und über effiziente Design-Strategien und Werkstoff-Hybrid-Mischungen. Deshalb ist z.B. CFK, das leichter als Stahl, Aluminium und Glasfaserverbundstoffe (GFK) ist, für die Autobauer interessant. Es gilt bereits als „der“ neue Werkstoff für den Fahrzeugbau. Es wird bereits vom „CFK-Hype“ gesprochen und der ehemalige niedersächsische Umweltminister Heinrich Sander sah in diesem Werkstoff sogar den Motor für wesentliche wirtschaftliche Entwicklungen in Deutschland und Europa. CFK-Verbundwerkstoffe vereinen hohe Festigkeit, Steifigkeit, Energieaufnahmevermögen, Dämpfung und Schwingungsfestigkeit mit niedrigem Gewicht und freier Formgebung (free-shape-design). Zudem sind CFK-Werkstoffe alterungs-, ermüdungs- und korrosionsbeständig und man verspricht sich davon hohe Einsparungen bei Wartungskosten. CFK-Leichtbau ist eine große Herausforderung, da Produktions-, Verarbeitungs- und Recyclingtechnologien und deren Infrastrukturen energieeffizient entwickelt und aufgebaut werden. Der CO2-Footprint von CFK muss sich nicht nur wirtschaftlich rechnen, sondern auch im Sinne der Umwelt sinnvoll sein. Ein wesentliches Kriterium gesellschaftlicher Akzeptanz einer solchen CFK-Ära. Carbonfasern sind en vogue und im hohen Preissegment bereits in der Gesellschaft angekommen. Industrialisiert verwendet tritt jedoch die Umweltwirkung in den Vordergrund. Das gilt nicht nur für die Verwendung in der Autoindustrie, sondern auch für die Verwendung für Windkraftanlagen (Flügelkonstruktion). Dabei geht es weit über die Frage hinaus, was ein Kilo CFK-Leichtbau kostet. Der CFK CO2-Footprint muss dabei nicht nur nachweislich sinnvoll sein, sondern sich auch mit dem Footprint traditioneller Werkstoffe wie Stahl und Aluminium messen. Ausgehend von solchen Überlegungen resultieren aus der heutigen Stahlbauweise vielfältige Leichtbauvarianten. Welche sich wie stark am Markt etablieren werden, ist noch kaum einschätzbar. Trends: Aluminium-Strukturen, Stahl-Aluminium-Titan-Verbindungen, Kunststoff-Metall-Hybride, optimierte Edelstahlstrukturen. Diese Trends führen in eine neue Ära der nachhaltigen innovativen Mischbauweisen. Der jährlichen Bericht „How Clean are Europe’s Cars 2011?“ von T&E, stellt die Entwicklung von Europas 15 größten Autobauern auf dem Weg der Zielerreichung der EU-Richtlinie zur Reduzierung der CO2-Emissionen 2015 dar.

Die Top-Vier Autobauer Europas, die das Flotten-CO2-Emissions-Ranking anführen, sind 2010, wie bereits schon 2009 Fiat (126 g/km), Toyota, PSA und Renault. Das Schlusslicht bildet 2010, wie bereits 2009 die Daimler AG. Insgesamt zeigen die seit 2006 angefertigten Berichte, dass die Autoindustrie, bis auf wenige Ausnahmen, auf einem sehr guten Weg ist, das 2015-Ziel zu erreichen. Im Gesamtwert ist die Industrie nur noch 7 Prozent vom 2015-Emissions-Ziel entfernt. Die vor acht Jahren prognostizierte Verteuerung der Fahrzeuge um 100 Euro je 1 Prozent CO2-Emissionsreduzierung (dies entspricht 0,5 Prozent des Auto-Verkaufspreises und in etwa 1.200–2.400 Euro) traf nicht ein. Vielmehr verbilligten sich die Fahrzeuge um aktuell 13 Prozent.

Strategien der Autobauer

Die BMW AG produziert die „i“-Serie mit einer CFK-Fahrgastzelle und entwickelt die erforderliche Infrastruktur. Die Daimler Benz AG weitet 2011 die Kooperation mit dem weltweit größten CFK-Produzenten, dem japanischen Unternehmen Toray Industries INC, Tokio aus. Bereits 2012 wollen die Stuttgarter CFK-Bauteile produzieren. Eine Gewichtsreduzierung mit CFK-Bauteilen sei für alle Daimlerfahrzeuge sinnvoll und relevant. VW hält Anteile an SGL Carbon, dem größten deutschen CFK-Hersteller, an dem zunächst nur die BMW AG/Klatten mit 21 Prozent und steigender Tendenz beteiligt sind. Strategisch wolle man sich auf Hybridlösungen, basierend auf veredelten Stählen konzentrieren, lässt der VW Konzern auf dem ersten Automotiv Leichtbaugipfel im März 2012 in Würzburg verlauten. Audi verbaut CFK bereits in Spoilern und Karosserieteilen und die Audi-Tochter Lamborghini hat eigens für den CFK-Sportwagen Aventador LP 7004 einen Flying-Doctor-Reparatur-Service aufgebaut, damit dieser weltweit bei Bedarf repariert werden kann. Auch stehe Audi, so ein Experte aus der Carbon-Forschung, in Kooperationsgesprächen mit BMW hinsichtlich der Entwicklung der CFK-Infrastruktur. Die bisherige Produktionsstrategie bei VW ist Stahl, bei Audi ist es Aluminium. Letztendlich werden es sicherlich Mischlösungen sein, die stark davon abhängen, welche geeigneten Fügetechniken für das Zusammenführen verschiedener Werkstoffe entwickelt werden können.

Nachhaltiger Leichtbau CFK-Ökobilanz

Die Diskussion über Vor- und Nachteile der industrialisierten Verwendung von CFK hat einen interessanten Effekt. Sie macht auf den relativ großen CO2-Footprint von Aluminium aufmerksam, von dem sich der CFK-Footprint nicht sehr wesentlich unterscheidet, vorausgesetzt, die aktuelle Optimierung von CFK-Produktionsprozessen und die Weiterentwicklung der CFK-Recyclingtechnologie schreitet fort.

Vergleichsstudie der Umweltauswirkungen von Aluminium und CFK 2003

Bereits 2003 wurde vom Institut für Technikfolgenabschätzung und Systemanalyse des Forschungszentrums Karlsruhe (ITAS) eine Vergleichsstudie der Energieverbräuche der Verbauung von Aluminium und CFK im Flugzeugrumpf durchgeführt. Verglichen wurden die Input- und Output-Ströme im Produktions-, Anwendungs- und Recyclingprozess von Referenzbauteilen. Die Analysten kamen zu dem Ergebnis, dass bei erster Näherung keine wesentlichen Vor- und Nachteile dieser Materialien festgestellt werden können. Neue Technologien machen, so der Bericht, eine Gewichtseinsparung von 10–20% für den Rumpf aus Aluminium möglich. Dem gegenüber beträgt das Gewichtseinsparpotenzial durch die Verwendung von CFK als Werkstoff rund 30%. Die zugrundeliegende Modellrechnung wurde mit einer Gewichtsreduzierung von 27% durchgeführt. Sehr wesentlich ist die Erkenntnis, dass die Gewichtsreduzierung der Rumpfstruktur von 27% bei Verwendung von CFK „keine entsprechende Reduktion des Startgewichts bzw. Treibstoffverbrauchs“ des betrachteten Flugzeuges bedeutet. In dem verwendeten Vergleichsfall reduzieren sich Startgewicht und Treibstoffverbrauch nur um 4%. Daraus schließen die Analysten, dass es nicht ausreiche, lediglich einzelne Bauteile mit dem Werkstoff CFK zu substituieren. Vielmehr erfordere die Potentialausschöpfung von CFK ein völlig neues Fahrzeugdesign und die Optimierung von Produktionsprozessen. Resultierend wird in Frage gestellt, ob „das Potenzial an Treibstoffeinsparungen“ als ein wesentliches Argument für den Einsatz der Faserverbundwerkstoffe im Flugzeugbau betrachtet werden kann. Recycling-Technologien für CFK waren zum damaligen Zeitpunkt noch nicht entwickelt.

LifeCycle-Vergleich (LCA) von Stahl – Aluminium – CFK

Vom PI Institut New York, wurde 2011 ein Werkstoffvergleich anhand eines Referenzbauteils über 150.000 Kilometer Laufleistung vorgenommen. Das definierte Bauteil (Referenzwert: Stahlbauteil) hat folgende Gewichtskonstellationen: Stahl: 100 Kilo, Aluminium: 75 Kilo und CFK: 60 Kilo. Die Berechnung ist nicht repräsentativ, verdeutlicht jedoch Potentiale und Herausforderungen der Werkstoffe. Dabei zeigen sich zwei Hebel für die Erreichung eines akzeptablen CO2-Footprints von CFK: die Energieeffizienzsteigerung in der Produktion (z.B. Karbonisieren) und das 100 prozentige Recycling.

Der linke Balken in Bild 3 kennzeichnet die Energieaufwände der Materialproduktion. Diesem folgen (Mitte) die Aufwände während der Verwendung des Bauteils (in-use) und rechts die Aufwände bzw. Effekte durch das Recycling. „Recycling“ wird dabei als „die Wiederverwertbarkeit von Materialien in die Neuproduktion von Fahrzeugen“ definiert, was zu dem hohen Wert für Stahl führt (214 kgCO2; Recyclate fließen nicht in die Autoneuproduktion). Demnach hat CFK bei einem Gewichtsvorteil von 40 Kilo gegenüber Stahl einen Energieaufwand für die Produktion von 1297 kgCO2 pro Bauteil (vgl. Stahl 214 kgCO2). Der Energieaufwand für die Aluminiumproduktion beträgt 923 kgCO2 pro Bauteil. Das Materialrecycling aller Werkstoffe wirkt sich positiv auf deren Footprint aus. Potentiell kann der Energieaufwand von CFK bei 100 Prozentigem Recycling um 649 kgCO2 pro Bauteil verbessert werden, woraus ein Gesamtwert von 72 KgCO2/Bauteil über 150.000 km resultieren würde.

CFK-Recycling

Weltweit sind es erst einige wenige Recyclingexperten, die Technologien für das stoffliche Recycling von CFK-Bauteile und CFK-Produktionsabfällen aktiv betreiben. In Deutschland ist hierfür die CFK Valley Stade Recycling GmbH & Co.KG zu nennen, die das Recycling 2010 aufnahm. Das innovative Unternehmen erhielt für die technologische Anlage den ersten „Deutschen Rohstoffeffizienzpreis 2011“. Die Technologie wurde wesentlich in Kooperation mit dem Land Niedersachsen entwickelt und vorangetrieben. Bereits 2007, und fast zeitgleich mit den CFK-Aktivitäten von BMW, wurde eine Studie in Auftrag gegeben, aufgrund deren Ergebnisse das auf thermischer Pyrolyse basierende Verfahren entwickelt wurde. Die Anlage hat eine Kapazität für die Verarbeitung von rund 1.000 Tonnen CFK-Bauteilen und Produktionsabfälle pro Jahr. Man plane eine Kapazitätserweiterung, so der Geschäftsführer Tim Rademacker, der betont, dass die Anlage energieeffizient und emissionsreduziert arbeite. Dafür wird Prozessenergie rückgewonnen und u.a. solare Energie verwendet. Die Region Stade Valley entwickelte sich in den letzten Jahren zu einem der führenden Kompetenznetzwerke für CFK-Forschung und -Produktion Europas. Die Herstellung von Carbon-Langfasern durch Recycling sei das zukünftige Forschungsprojekt, so Rademacker. Aktuell sei er damit beschäftigt, die Einsatzfelder für die hochreinen, und nach der Rückgewinnung veredelten Carbonfasern, die qualitativ mit Neufasern vergleichbar seien und den Neufaserpreis um 20–30 Prozent unterbieten, mit der Schwesterfirma Carbonxt zu erschließen. Denn die CFK Valley Recycling agiert im Bereich Entsorgung und Nachschub. Dies seien Image-Fragen und Anforderung an die intelligente Verwendung solcher Materialien. Die Kurzfasern, die in definierter Länge (kundenspezifisch) gewonnen und oberflächenveredelt werden, würden wegen ihrer „Kürze“ oft als „minderwertige Carbonfasern“ bezeichnet, weil sie nicht für die Oberflächengestaltung größerer Bauteile verwendet werden können. Dazu sind Langfasern erforderlich. Eingesetzt werden die Kurzfasern aktuell vor allem als Verstärkungskomponenten in Kunststoffteilen oder beim Spritzguss. Weitere Einsatzfelder seien die Substituierung von Bauteilen, die Fahrzeugelektronik und vor allem aufgrund der Leitfähigkeit des Materials die Produktion von elektrischen Geräten wie beispielsweise Druckern. Die Recyclate fließen demnach teilweise in die Fahrzeugneuproduktion.

Auch das Land Bayern gab 2010 eine Studie in Auftrag und plant die Müllverbrennungsanlage in Burgau für das CFK-Recycling fit zu machen. Kooperationsgespräche mit dem Stader Experten Rademacker finden aktuell statt.

Die von der Stader Recyclinganlage verarbeiteten Bauteile stammen vorwiegend aus der Luftfahrtindustrie (Exterieur/Interieur), aber auch von Außenverblendungen, Spoilern, Spiegeln, Dachabdeckungen und Verblendungen. Auch Produktionsabfälle werden recycelt.

Marktentwicklung von CFK

Laut dem Bericht zur Marktentwicklung von Composites 2011 (E. Witten AVK; B. Jahn CCeV) ist der Weltmarkt von Composites (GFK, CFK) aktuell stark im Wandel und von Marktschwankungen und -verschiebungen gekennzeichnet. Verursacht werden diese u.a. durch Preissteigerungen für Harzrohstoffe, zunehmende Marktakteure, sowie dem Übergang von der manuellen zur automatisierten Produktion. Insgesamt wirke sich die zunehmende Nachfrage der Fahrzeug-, Elektro- und Elektronikproduktion positiv auf die Composite-Marktentwicklung aus.

Qualität und Preise von Fertigungstechnologien haben wesentlichen Einfluss auf den Markt.

Fazit

Lange Zeit wurde der kühne BMW-Vorstoß auf CFK-Neuland als riskant bezeichnet. Doch Wettbewerber haben sich längst auf dem Weg in die „Neue Carbon-Ära“ angeschlossen. Carbonfasern sind en vogue und hinsichtlich effizienter Produktion und intelligenter Verwendung anspruchsvoll. Diesbezüglich muss die Automobilindustrie aktuell ihre Innovationskraft und Gesellschaftsverantwortung zeigen. Insgesamt lässt sich vermuten, dass BMW eine Entwicklung angestoßen hat, die langfristig betrachtet u.a. die Entwicklung effizienter Nutzfahrzeuge fördern wird. Ausgerechnet ALDI wagt mit dem 2010 von TTT (The Team Partner) entwickelten und von Hackele auf Krautsand gebauten Carbon-Laster ein interessantes Exempel. Der 50 Prozent teurere CFK-LKW (150.000 statt 100.000 €) soll sich über 12 Jahre mehr als amortisieren, weil der Dieselverbrauch der Zugmaschine um 25% geringer ist. Das entspricht einer Kraftstoffeinsparung von 8,5 Liter/100 km und 11.400 Euro/Jahr bei 120.000 gefahrenen Kilometern. Hinsichtlich der Verwendung von CFK für Windkraftanlagen müssen auch diese sich Ökobilanzen stellen. Fahrzeugbau wird sich zukünftig durch intelligente hybride Materialkombinationen kennzeichnen, die noch viele Forschungsfragen aufwerfen. Die Mischung wird es ausmachen, entsprechend des Designverständnisses, dass weniger mehr ist, und das Richtige richtig gemacht wird. Letztendlich gibt es nicht „das“ E-Auto für „den“ Markt, sondern vielfältige Nutzungskonzepte. Deshalb kann es nicht nur die Frage sein, „was ein Kilo Leichtbau kostet“, sondern welchen Mehrwert es generiert. Unabhängige Ökoanalysen müssen diese Entwicklung begleiten. Stadtverwaltungen und deren Entwicklungspartner sollten bereits heute überlegen, in welchen Service-Verbindungen und in welcher Anzahl (Leichtbau)-e-Autos in ihren Städten rollen sollen. Die Markt-Impulse gehen längst nicht mehr nur von „Autokäufern“ aus.

Literaturhinweise

Vergleichsstudie Aluminium – CFK 2003

Dr. Matthias Achternbosch

Forschungszentrum Karlsruhe GmbH

Institut für Technikfolgenabschätzung und Systemanalyse (ITAS)

www.itas.fzk.de

Bericht zur Marktentwicklung von Composites 2011E. Witten AVK;

B. Jahn CCeV.

www.avk-tv.de/files/20110929_marktbericht_2011__deutsch.pdf

How Clean are Europe‘s Cars 2011?

www.transportenvironment.org/sites/default/files/media/2011_09_car_company_co2_report_final.pdf

International scientific conference

mobil.TUM 2012

www.mobil-tum2012.de

Auswirkungen von E-Autos

Benjamin Mousseau: EIFER - Europäisches Institut für Energieforschung

Benjamin.Mousseau(at)eifer.uni-karlsruhe.de

Elke Kuehnle